Zurück (Additive Fertigung (AM))

.Additive Fertigung (AM) – Begriffserklärungen

Die Additive Fertigung (AM) metallischer Bauteile mittels Laser Powder Bed Fusions (L-PBF) erfreut sich in den letzten Jahren einer immer größer werdenden Aufmerksamkeit. Durch einen schichtweisen Aufbau wird es dem Anwender ermöglicht, individuelle und komplexe Bauteile mit Funktionen wie bspw. Kühlkanälen, Leichbtbaustrukturen oder Topologieoptimierungen ohne zusätzliche Formwerkzeuge nachhaltig zu fertigen.

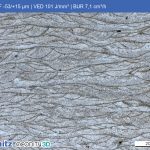

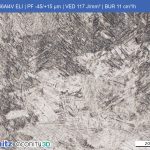

Nicht nur durch den hohen Individualisierungsgrad oder die hohe Geometriefreiheit, sondern auch durch die kurze Entwicklungs- und Fertigungszeit, bietet das L-PBF-Verfahren deutliche Vorteile gegenüber konventionellen Fertigungsverfahren. Neben den konstruktiven sowie wirtschaftlichen Aspekten, ist das L-PBF-Verfahren darüber hinaus auch aus werkstofftechnischer Hinsicht interessant. So können Gefügestrukturen metallischer Werkstoffe durch Anpassung der Prozessparameter wie bspw. Laserleistung, Scangeschwindigkeit oder auch das Laserstrahlprofil bewusst beeinflusst werden.

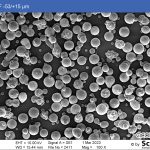

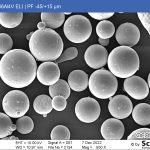

Wir widmen diesem wichtigen Fertigungsverfahren eine eigene Kategorie. Hier werden wir REM-Aufnahmen der verwendeten Pulver und metallographische Schliffbilder von aufgebauten Cubes (10x10x10 mm) zusammen mit den wichtigsten Prozessparametern successive veröffentlichen. Das ist in dieser Form einzigartig, und wir sind auf euer Feedback gespannt. Die Proben werden uns von Aconity3D GmbH / Herzogenrath zur Verfügung gestellt.

Im Folgenden werden einige der wichtigsten Parameter im L-PBF-Prozess sowie das Verfahren selbst vorgestellt.

Das Verfahren:

Der Prozess startet nach der Datenaufbereitung und der anlagentechnischen Vorbereitung mit dem Auftrag einer ersten dünnen Pulverschicht auf der Trägerplatte (Substrat). Unter Schutzgasatmosphäre (Argon oder Stickstoff) in der Baukammer und stetiger Absaugung des Rußes wird gemäß der auf 2D heruntergebrochenen Schichtinformation das Pulver lokal umgeschmolzen. Anschließend wird die Bauplattform um die eingestellte Schichtdicke abgesenkt, der Pulvervorrat hochgefahren und eine neue Pulverschicht mit einer Beschichtungseinheit aufgetragen. Überschüssiges Pulver wird hierbei in Überlaufbehältern aufgefangen und kann nach anschließender Aufbereitung im nächsten Prozess wieder verwendet werden. Gemäß der Information für die folgenden Schicht wird nun der Prozess iterativ bis zum Ende fortgesetzt. Schließlich wird das Bauteil auf der Substratplatte hochgefahren, von Pulver befreit und mit geeigneten Trennverfahren von der Substratplatte getrennt.

Begriffserläuterungen:

- Laserleistung

Die Laserleistung wird im Allgemeinen in Watt angegeben und bestimmt maßgeblich, wie viel Energie in das System eingebracht wird, um das Pulver lokal aufzuschmelzen. - Scangeschwindigkeit

Wohin sich der Laserstrahl auf der XY-Ebene bewegt, wird über das System bestimmt und and die optischen Komponenten innerhalb des Scanners weitergegeben. Hierbei spielen sowohl bspw. die örtlichen Informationen als auch die Verfahrgeschwindigkeit eine wichtige Rolle. Letztere entscheidet unter anderem darüber, wie schnell die Schmelze erstarrt. - Spurabstand

Der Spurabstand, oder auch Hatchabstand, ist der Abstand zwischen den jeweiligen Vektoren innerhalb einer zusammenhängenden zu belichtenden Fläche. - Schichtdicke / Aufbaurate (BUR)

Die Schichtdicke hat maßgeblichen Einfluss auf die Aufbaurate und somit auf die Produktivität des Prozesses. Diese wird errechnet aus:

Aufbaurate = Scangeschwindigkeit*Spurabstand*Schichtdicke [cm³/h]

Die Größenordnung der Schichtdicke kann variieren und zwischen ca. 20 und 120 µm liegen - Volumenergiedichte (VED)

Durch diese Prozessparameter kann eine Kenngröße ermittelt werden, die einen ersten Eindruck über die Menge der eingebrachten Energie geben kann. Die sogenannte Volumenergiedichte (VED) errechnet sich aus:

VED = Laserleistung/(Scangeschwindigkeit*Spurabstand*Schichtdicke) [J/mm³]